LEAP发动机所使用的燃油喷嘴,原本由20个零部件组装而成,这些零部件均由传统机械加工手段制造。某司对其进行了重新设计,将20个零部件直接合并为1个整体部件。这时,再使用传统的机械加工手段就无法将其制造出来,3D打印却可以制造。同时还带来了一系列的好处,包括让燃油喷嘴减重25%,寿命提高5倍,制造成本还降低了30%。

LEAP发动机所使用的燃油喷嘴,原本由20个零部件组装而成,这些零部件均由传统机械加工手段制造。某司对其进行了重新设计,将20个零部件直接合并为1个整体部件。这时,再使用传统的机械加工手段就无法将其制造出来,3D打印却可以制造。同时还带来了一系列的好处,包括让燃油喷嘴减重25%,寿命提高5倍,制造成本还降低了30%。

3D打印的技术优势: 1)可加工各种复杂模型和异形结构;2)无需机加工、翻模、装配组合或夹具设计,可直接打印快速原型样件,或一次打印成型,大大降低产品研发成本; 3)尺寸精度可满足工业级装配要求,塑料样件尺寸精度可达±0.1mm;4)材料多样可选、利用率高;5)可在一个样件上打印多种不同性能的材料;

隐形牙套也是一个典型的案例。每一副隐形牙套都包含几十只牙套,而每一只牙套的造型都略有差异。在生产每一只牙套时,都需要在不同的牙模上进行覆膜,而生产牙模则需要使用光固化3D打印机。因为用传统方式来制造牙模显然是不现实的。由于隐形牙套有自己的优势,如今已经被一部分年轻人所接受,国内外有多家隐形牙套制造商开始规模化生产,市场空间非常巨大。

对汽车行业来说,不管是从设计-研发-小批量试制-大批量制造相对现有的工艺都有着良好的应用可行性。 1、用于设计; 2、结构复杂零件的直接制作; 3、汽车上的轻量化结构零件的制作; 4、定制专用的工件和检测器具; 5、整车模型的制作。 3D打印使得部件生产过程中无需机床,因此大大缩短了开发时间和生产成本。可重复生产的增材工艺能产出更轻更好的零部件,直接安装在车辆上。

对于结构复杂的塑料件,传统的注塑成型方法不仅花费巨大,开模的时间更将历时六个月。更大的问题在于,一旦有任何设计变更,成本与时间将进一步上升。客户最后使用3D打印系统生产这些塑料部件,核心组件仅需48小时打印时间,而更小的部件平均打印时间仅为6小时。为了从加强结构支撑薄弱区域进行空气动力学改进,每一个部件至少经历了四次改进,3D打印的灵活性也体现地淋漓精致。最后由ABS打印的塑料部件从功能与机械性能上完全能满足作为最终部件的使用。利用3D打印技术,客户的成本节约了59%,生产周期缩短43%。

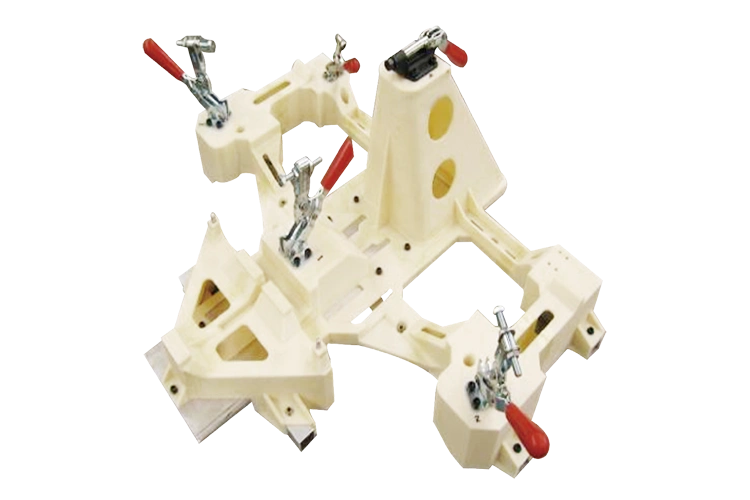

在工业制造领域,像制造工业零部件、工装夹具、模具等,传统方法成本高、效率低,尤其对于需求量小的产品制造,开模具生产成本高,不开模具生产效率低。甚至单子发到制造工厂,工厂排期要排到很久以后。这时候,就是体现3D打印的优势了